De S van Staal

De meest gebruikte staalsoorten in de bouw zijn S235, S275, S355 en S460. Dit zijn thermomechanisch gewalste staalsoorten, waarbij de "S" staat voor "Structural steel" en het getal de vloeigrens in MPa aangeeft. S355 heeft bijvoorbeeld een vloeisterkte van 355 MPa, wat 50% hoger is dan die van S235. Hoewel de sterkte varieert, is de chemische samenstelling van S235 en S355 nagenoeg gelijk. Het verschil zit voornamelijk in de wals- en afkoeltechnieken, die de mechanische eigenschappen zoals de rekgrens en treksterkte beïnvloeden.

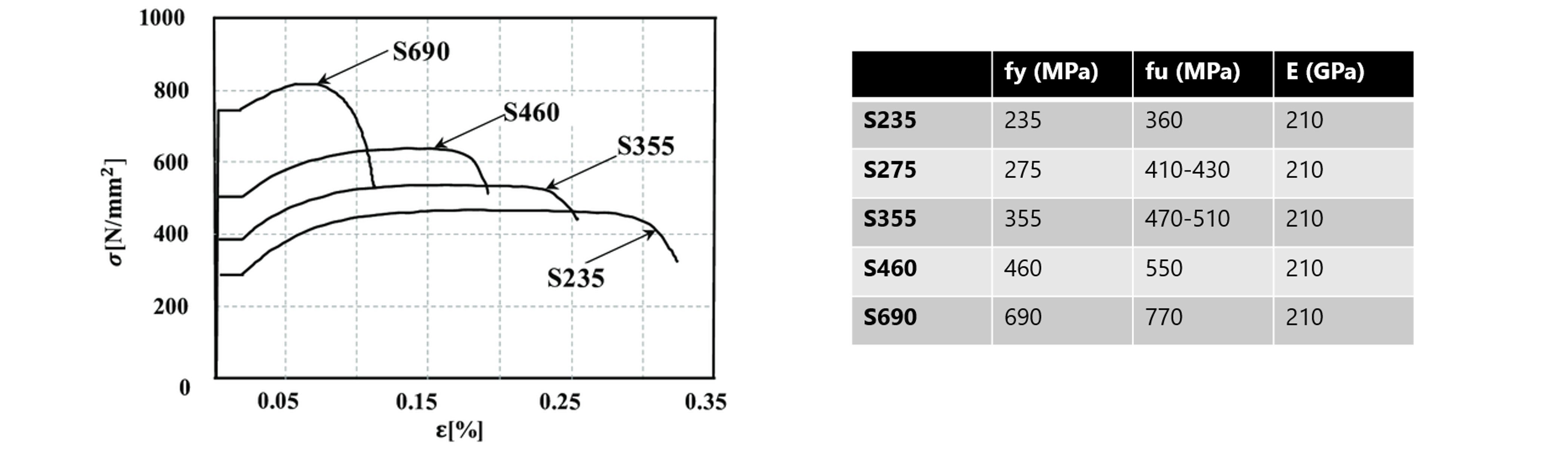

S355 wordt soms als hogesterktestaal gezien, omdat S235 lange tijd de standaard was. Dit is echter een onjuiste benaming. Staal wordt pas als hogesterktestaal beschouwd vanaf S690, dat voornamelijk wordt toegepast in sectoren zoals de kraanbouw en offshore. Deze staalsoorten verkrijgen hun hoge sterkte door een verhoogd koolstofgehalte, wat resulteert in een andere materiaalsamenstelling, productiemethodiek en strengere lasvoorschriften. In dit artikel zullen we de overige staalsoorten niet verder bespreken, en richten we ons op de vergelijking tussen S235 en S355 of S460. Figuur 1 toont een schematische weergave van het spanning-rekdiagram en de mechanische eigenschappen van verschillende staalkwaliteiten. We kunnen zien dat bij hogere staalklassen de treksterkte toeneemt, terwijl de breukrek afneemt. De stijfheid als gevolg van de elasticiteitsmodulus blijft gelijk.

Figuur 1: Spanning-rek diagram en de mechanische eigenschappen van verschillende staalsoorten.

S235 als standaard in de bouw is achterhaald

De potentie van S355 of S460 wordt beperkt door het gebruik van S235 als standaard in de bouw. Opmerkelijk is dat de kosten en het energieverbruik per kilogram voor de staalsoorten S235, S275, S355 en S460 vrijwel gelijk zijn, terwijl S355 en S460 significant betere prestaties kunnen bieden.

Door S355 als standaard in te voeren, kunnen duurzamere constructies worden gerealiseerd. Dit is dan ook een logische stap, vergelijkbaar met de evolutie in betonstaal. Waar vroeger QR/FeB 220 werd gebruikt, is tegenwoordig FeB 500 de standaard. Niemand zou nu nog FeB 220 toepassen in nieuwe betonconstructies.

“Is de betonwereld innovatiever dan de staalwereld?”

De voordelen en aandachtspunten

Het belangrijkste voordeel van het gebruik van hogere staalklassen is dat we het materiaalverbruik kunnen optimaliseren voor dezelfde sterkte, door profielen te verslanken en plaatdiktes te verkleinen. Minder materiaalverbruik betekent minder staal en dus lagere economische kosten. Daarnaast leidt dit niet alleen tot kostenbesparing in euro's, maar ook tot minder CO2-uitstoot, wat positief bijdraagt aan de klimaatdoelen, aangezien de staalproductie een grote rol speelt in de uitstoot.

Dit voordeel is niet alleen zichtbaar in de staalconstructie zelf, maar ook in het transport, de assemblage en het mogelijk lichter ontwerpen van de fundering, wat eveneens resulteert in besparingen op materiaal, kosten en energie. Bovendien maken slankere profielen het mogelijk om verbindingen eenvoudiger te ontwerpen, wat kan resulteren in kleinere lasvolumes.

Daarentegen zijn er natuurlijk ook een aantal aandachtspunten waar we rekening mee moeten houden bij het gebruik van hogere staalsoorten. Wanneer slankere staalprofielen of dunnere platen worden gebruikt is de kans op lokale knik (plooien) groter. Verder heeft het gebruik van sterker staal geen directe invloed op de stijfheid wat kan leiden tot bijvoorbeeld grotere doorbuigingen bij het verslanken van een liggerprofiel. Ten slotte worden er ook specifiekere eisen gesteld voor het lassen van hogere sterkte staal, maar dit geldt voornamelijk voor staal vanaf S460.

Het gebruik van sterker staal beïnvloedt ook de minimale lasdikte bij de detailleringscontrole in IDEA volgens FprEN 1993-1-8:2023 art. 6.9(4). Zie onderstaande tabel waarin wordt weergegeven hoe de minimale lasdikte toeneemt bij hogere staalsterktes.

| Staalkwaliteit | 1,1 ∙ fy,plaat/fu,plaat | Minimale lasdikte | ||

| S235 | 0,72 | a ≥ 0,33 ∙ t | ||

| S275 | 0,70 | a ≥ 0,34 ∙ t | ||

| S355 | 0,80 | a ≥ 0,46 ∙ t |

Hierdoor moeten soms dikkere lassen worden toegepast. Dit wordt echter gecompenseerd doordat het lasvolume kan worden verminderd door lichtere profieldoorsnedes of dunnere platen toe te passen.

Bereken je voordeel - S235 vs S355 in IDEA StatiCa Connection

In het volgende voorbeeld maken we een vergelijking tussen een verbinding uitgevoerd in S235 en S355. Daarbij onderzoeken we of het gebruik van S355 kan bijdragen aan materiaalbesparing.

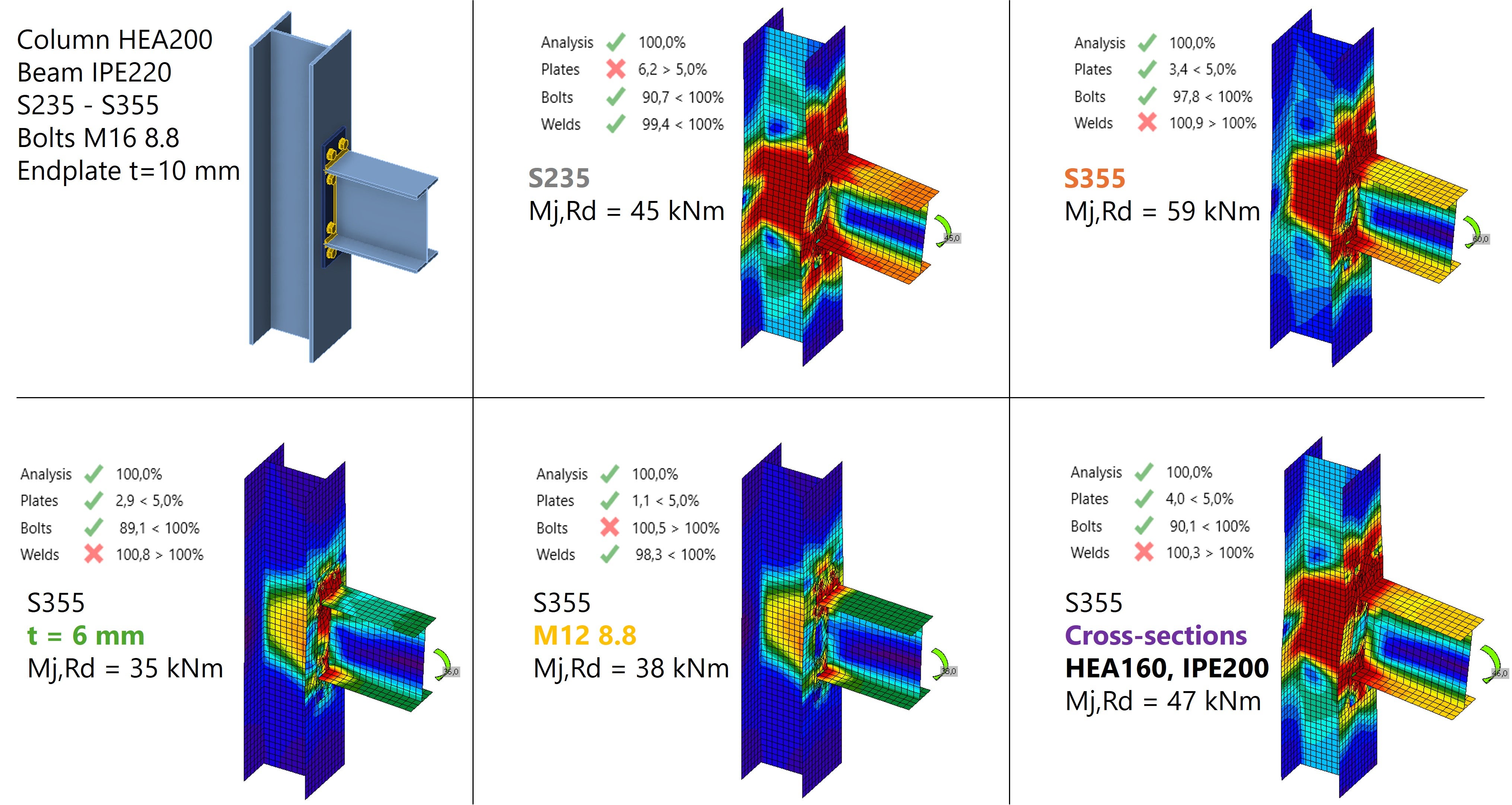

We analyseren een kolom-liggerverbinding met een kopplaat, waarbij de verbinding als semi-stijf (flexibel) kan worden beschouwd. Voor verschillende situaties is met IDEA StatiCa een stijfheidsanalyse uitgevoerd om de invloed op het moment-rotatiediagram, de momentweerstand en het faalmechanisme te onderzoeken. De oorspronkelijke verbinding is volledig uitgevoerd in S235 en bestaat uit zes M16 8.8-bouten, een kopplaat met een dikte van 10 mm en dubbele hoeklassen met een dikte van 5 mm voor de flenzen en 3 mm voor het lijf. De kolom is een HEA200-profiel en de ligger een IPE220-profiel. Figuur 2 geeft een overzicht van de verbinding en de resultaten voor de verschillende situaties.

Figuur 2: Overzicht van de verbinding en de resultaten.

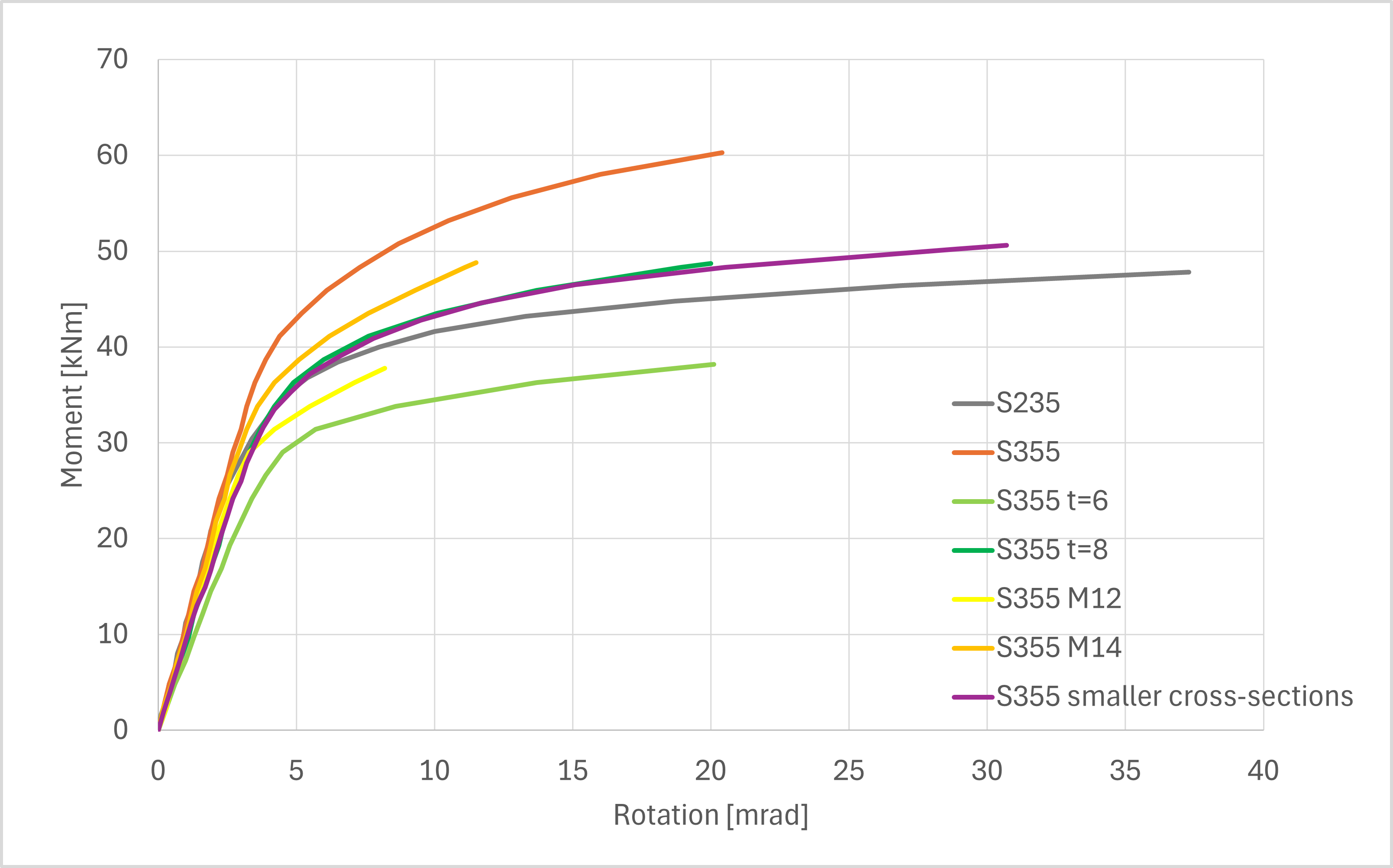

Per situatie is een stijfheidsanalyse uitgevoerd met IDEA StatiCa Connection, en de resultaten zijn over elkaar heen weergegeven in een moment-rotatiediagram in Figuur 3. Vervolgens wordt elke situatie verder toegelicht. We beginnen met de verbinding uitgevoerd in S235 en S355. Daarna onderzoeken we of we de verbinding kunnen aanpassen om materiaal en lasvolumes te verkleinen en zo kosten te besparen.

Figuur 3: Moment-rotatie diagram voor de verschillende berekende situaties.

- S235:

De verbinding uitgevoerd in S235 behaalt een momentweerstand van ongeveer Mj,Rd = 45 kNm. De verbinding vertoont redelijke vervormingscapaciteit, omdat het faalmechanisme wordt bepaald door plastische rek in het lijf van de kolom.

- S355

Voor dezelfde verbinding uitgevoerd in S355 blijft de initiële rotatiestijfheid onveranderd (zie Figuur 3). Omdat de E-modulus en geometrie gelijk blijven, verandert de stijfheid niet. Echter, de momentweerstand van de verbinding neemt toe, met Mj,Rd bij S355 circa 30% hoger dan bij S235. Hoewel de sterkte toeneemt, neemt de vervormingscapaciteit af, omdat het faalmechanisme verschuift. Bij S235 bereikt het kolomlijf 5% plastische rek, terwijl bij S355 de lassen op de kopplaat de maximaal toelaatbare spanning bereiken, wat leidt tot een minder ductiel faalmechanisme.

Om bij S355 dezelfde momentweerstand als bij S235 te verkrijgen, kan de verbinding worden geoptimaliseerd voor materiaalbesparing. Dit kan worden bereikt door de kopplaat dunner te maken, door kleinere bouten toe te passen, of door de profieldoorsnedes van de kolom en ligger te verkleinen.

- S355 kleinere bouten

Bij het toepassen van M14 of M12 8.8-bouten in plaats van M16 wordt Mj,Rd verlaagd, maar ook de vervormingscapaciteit neemt aanzienlijk af zoals te zien is in Figuur 3. Met een reductie van boutgrootte behoud je de initiële stijfheid van de verbinding, maar lever je in op vervormingscapaciteit en sterkte omdat het bezwijkmechanisme verschuift naar de bouten. Op basis van deze constatering en omdat de hoeveelheid bespaard materiaal verwaarloosbaar is, is het niet voordelig om de bouten lichter uit te voeren. Dit was te verwachten, aangezien de boutkwaliteit zelf niet verhoogd is.

- S355 dunnere kopplaat

Bij een reductie van de dikte van de kopplaat lever je sterkte en stijfheid in, maar behoud je de vervormingscapaciteit omdat de kopplaat gaat vloeien. Bij een kopplaat van t = 6 mm zijn de stijfheid en momentweerstand significant verlaagd. Echter, bij t = 8 mm wordt ongeveer dezelfde Mj,Rd bereikt als met S235, maar met een gereduceerde plaatdikte. Hierdoor wordt materiaal bespaard zonder significante negatieve impact op de stijfheid en sterkte van de verbinding.

- S355 slankere profilering

Wanneer de kopplaatdikte op 10 mm blijft, maar de doorsnedes van de kolom en ligger worden verkleind tot een punt waarop Mj,Rd ongeveer 45 kNm bedraagt, resulteert dit in een gelijke momentweerstand en redelijke vervormingscapaciteit, maar met minder materiaalgebruik. De doorsnedes zijn in dit geval verkleind van HEA200 en IPE220 naar respectievelijk HEA160 en IPE200.

Conclusie

Door de staalsterkte te verhogen, kan materiaal worden bespaard door aanpassingen aan de verbindingsplaten of profieldoorsnedes. Het meest effectief en voordelig is het verkleinen van de doorsnedes, omdat dit de grootste reductie in gewicht, kosten en CO₂-uitstoot oplevert. Tegelijkertijd blijft de sterkte en stijfheid van de verbinding behouden, wat een duurzame oplossing biedt.

We mogen echter niet vergeten dat een verkleining van de doorsnede directe invloed heeft op de doorbuiging van de staven, wat in het bredere ontwerp moet worden geanalyseerd. Daarnaast kan een toename in staalsterkte leiden tot een verandering in het faalmechanisme, met een verhoogd risico op brosse breuk, zoals falen van de bouten of hogere spanningen in de lassen. Dit is niet altijd wenselijk, omdat het de vervormingscapaciteit van de verbinding verlaagt.

Echter, als hiermee rekening wordt gehouden in de detaillering van de verbinding en de lasdiktes voldoen aan de detailleringscontrole in IDEA StatiCa Connection, die rekening houdt met het principe dat de platen eerst moeten vloeien voordat de lassen bros breken, dan is het verhogen van de staalklasse en het optimaliseren van de verbinding een weloverwogen en effectieve keuze.

Ten slotte wil ik benadrukken dat deze vergelijking specifiek is uitgevoerd voor deze verbinding en dat de conclusies en parameters per verbinding zullen variëren. Om een totaalbeeld te verkrijgen, moeten we echter de gehele constructie betrekken in ons onderzoek. Alleen zo kunnen we de daadwerkelijke invloed van stijfheid en sterkte in zowel de verbinding als de staven volledig beoordelen. Wellicht wordt dit verder onderzocht in een vervolgartikel.

Bronnen

- Li, Y., Lee, C.-C., & Cai, Y. (2023). Recent research advances in high-performance steel tubular members: Material properties, stub columns, and beams. Buildings, 13(11), 2713. https://doi.org/10.3390/buildings13112713

- Greven, S. X. (2013, oktober). Waarom S235 achterhaald is. Bouwen met Staal, 235. https://www.duurzaaminstaal.nl/upload/File/BMS_235_S235.pdf

- Romeijn, E., & Luijendijk, T. (2009). Constructie hogesterktestaal stelt andere eisen aan het lassen. Metaalmagazine, 9, 30-32.